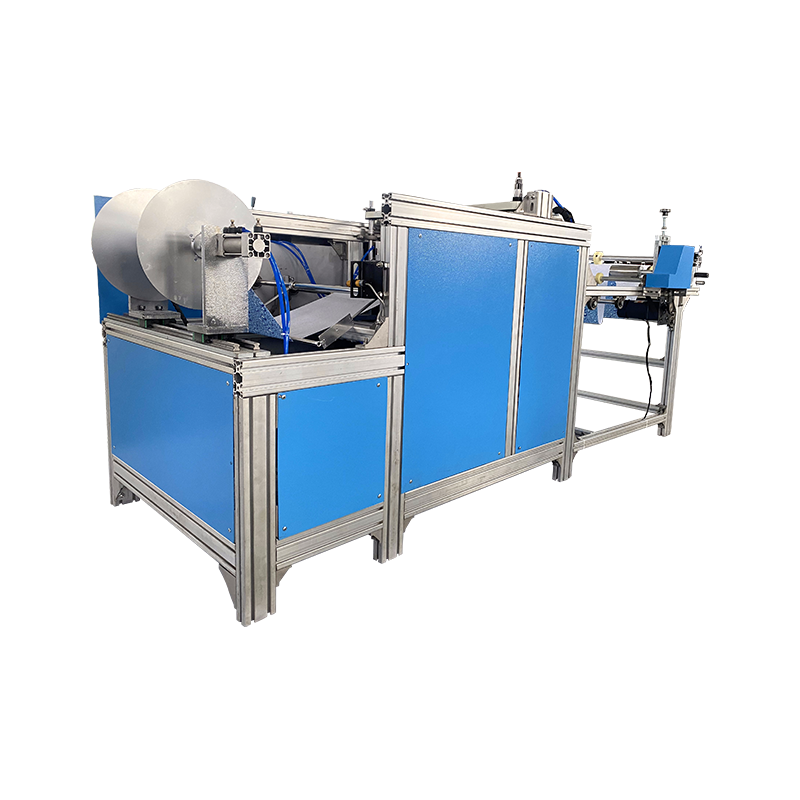

Moderni kankaan leikkauskone Asennuksissa käytetään digitaalisia ohjausjärjestelmiä raaka-aineista valmiiksi osiksi minimaalisesti. Ohjelmoitava liikkeenohjaus, sisäkkäisalgoritmit, anturin palaute ja saumaton CAD/CAM-integrointi yhdessä vähentävät hukattua pinta-alaa, alentavat romumääriä ja lyhentävät uudelleentyöstöjaksoja.

Tarkka liikkeenohjaus ja sen vaikutus satoon

Suljetun silmukan servoohjaus tarkkoja polkuja varten

Suljetun silmukan servokäytöt säilyttävät asennon ja nopeuden korkealla toistettavuudella. Kun askelvirheet ja mekaaninen välys minimoidaan, osat asettuvat tiiviimmin sisäkkäin ja uurteiden vaihtelut pysyvät tasaisina. Tämä ennustettavissa oleva uurre lisää suoraan käyttöaluetta rullaa tai paneelia kohti ja vähentää turvamarginaaleja, joita käyttäjät perinteisesti lisäävät kompensoidakseen mekaanista ajautumista.

Mikrosäädöt pinon ja jännityksen vaihteluun

Reaaliaikaiset mikrosäädöt kompensoivat pinon puristumista, kankaan joustavuutta ja kuljettimen liukumista. Ohjausjärjestelmä mittaa todellista kulkua ja mukauttaa leikkausreittejä niin, että peräkkäiset kerrokset kohdistuvat kapeilla toleransseilla, mikä mahdollistaa suuremman kerrosmäärän ajoa kohti lisäämättä romua.

Kehittyneet sisäkkäisalgoritmit ja materiaalin käyttö

Todellisen muodon sisäkkäisyys vs. suorakaiteen muotoinen sisäkkäisyys

Tosimuotoinen sisäkkäin pakataan epäsäännölliset osat tiukasti niiden todellisten ääriviivojen perusteella rajoituslaatikoiden sijaan. Digitaalinen sisäkkäisyys vähentää turhia kuvioiden välisiä välejä ja parantaa usein materiaalin saantoa 5–20 % riippuen osan monimutkaisuudesta ja kankaan leveydestä.

Mukautuva sisäkkäin kangasrullan seurannalla

Kun ohjausjärjestelmät vastaanottavat reaaliaikaisia syötteitä rullan leveydestä, jäljellä olevasta käytettävissä olevasta pituudesta tai kuvion suuntauksen rajoituksista, sisäkkäisyys uusiutuu vastaamaan tarkkaa käyttöaluetta. Tämä estää vaurioituneiden vyöhykkeiden leikkaamisen ja välttää konservatiivisen asennuksen, joka heittää pois enemmän materiaalia kuin on tarpeen.

Kuviontunnistus ja merkitön leikkaus

Näköjärjestelmät tulostettujen merkkien ja vikojen paikantamiseen

Kamerat havaitsevat painatuksen kohdistusjäljet, kangasvirheet tai rakeisuuden suunnan. Ohjausjärjestelmä säätää kuvioiden sijoittelua automaattisesti ohjatakseen osia pois vaurioista ja kohdistaakseen rakeille herkät kappaleet välttäen manuaalisen kohdistusvirheen aiheuttamaa romua.

Merkitsemättömät asettelut ääriviivatunnistuksen avulla

Kuvioitujen tai epäsymmetristen materiaalien ääriviivojen havaitsemisen avulla leikkauskangaskone voi suunnata osia ilman esipainettuja merkkejä. Tämä vähentää manuaalisen merkin sijoittelun tarvetta ja lyhentää asennusaikaa, mikä vähentää epäsuorasti virheellisesti kohdistettujen alkuvaiheiden tuotantoa.

Reaaliaikainen seuranta ja suljetun kierron jätteen vähentäminen

Live-romumittarit ja automaattinen korjaus

Kojelaudat näyttävät romun prosenttiosuuden, leikatut muodot ja usein esiintyvien virheiden sijainnin. Kun kynnysarvot rikotaan, ohjausjärjestelmä voi laukaista reitin uudelleenlaskennan, alentaa syöttönopeutta tai keskeyttää työn tarkastusta varten. Tämä automaattinen vastaus estää ongelmallisen ajon jatkumisen, joka muutoin synnyttäisi suurta jätettä.

Dataohjattu huolto laadun heikkenemisen välttämiseksi

Koneen telemetriasta johdetut ennakoivat huoltoaikataulut (moottorivirrat, tärinä, terän vääntömomentti, laserteho) pitävät leikkaustarkkuuden rajoissa. Hitaan hajoamisen estäminen estää romun asteittaisen lisääntymisen, joka jää usein huomaamatta, kunnes koko erä vaikuttaa.

Asennuksen, toistettavuuden ja työvoimavaikutuksen automatisointi

Automaattinen työn määritys (latauskuvio, pesän käyttö, kerrosten määrän määrittäminen, latausmalli) poistaa manuaalisen mittausvarianssin. Toistettavat asetukset vähentävät oppimiskäyrän hukkaa vaihdoissa ja antavat vähemmän kokeneiden käyttäjien suorittaa monimutkaisia töitä samalla materiaalitehokkuudella kuin kokeneet teknikot.

Vertailutiedot: odotettu jätteen väheneminen

| Ominaisuus | Tyypillinen vaikutus jätteisiin |

| Todellisen muotoinen pesimä | Vähennä aukkoja; Materiaalisaanto 5-20 % |

| Näköohjattu kohdistus | Vältä viallisia leikkauksia; 2-10 % vähemmän romua |

| Suljetun silmukan liikeohjaus | Tiukempi uurteiden toleranssi; 1-5% säästö |

| Automaattiset asetukset ja tietohälytykset | Pienempi vaihtojäte; Säästö 3-8 % |

Toteutuksen tarkistuslista romun minimoimiseksi

- Tarkista kankaan ominaisuudet CAD/CAM-järjestelmästä (elastisuus, painettu toisto, päällystetyt alueet) ennen sisäkkäin asettamista.

- Kalibroi kunkin materiaalin uurre- ja pinopakkausarvot ja tallenna ne malleina.

- Ota käyttöön tulostettujen kuvioiden näkötarkastus ja vikojen välttäminen jokaisen rullanvaihdon yhteydessä.

- Seuraa reaaliaikaisia romumittauksia ja aseta automaattisia hälytyksiä nopeaa toimintaa varten.

Loppuhuomautuksia sijoitetun pääoman tuotosta

Materiaalihävikin vähentäminen lisää tehokkuutta ja vähentää raaka-ainehankintoja. Useille kaupoille sisäkkäisyyden, näköohjauksen ja suljetun kierron ohjauksen yhteisvaikutus tuottaa takaisinmaksun kuukausissa, kun materiaalikustannukset ovat korkeat tai osien monimutkaisuus vaatii tarkkaa sijoittelua. Näiden digitaalisten ohjausominaisuuksien integrointi muuttaa kangasleikkauskoneen yksinkertaisesta työkalusta ennustettavaksi, vähän jätettä aiheuttavaksi prosessivaiheeksi.